- Posty: 111

- Otrzymane podziękowania: 45

Budowa podgrzewanej formy

- Tomek Zakrzewski

-

Autor

Autor

- Wylogowany

- Moderator

-

Mniej

Więcej

11 lata 4 miesiąc temu #125

przez Tomek Zakrzewski

Nowy post

Wszystkich zainteresowanych budową podgrzewanej formy zapraszam do lektury artykułu przedstawiającego innowacyjne rozwiązanie oferowane przez firmę

Baltazar Kompozyty

.

Innowacyjny system BÜFA® E-Heat do budowy termoaktywnych struktur kompozytowych.

Dział R&D firmy BÜFA Gelcoat+ jako producent surowców poliestrowych opracował i wdrożył technologię pozwalającą na wytworzenie kompozytów które można wewnętrznie podgrzewać i płynnie sterować ich temperaturą.

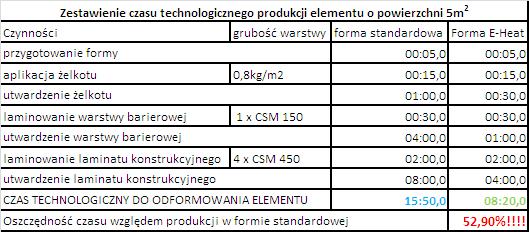

Zastosowanie nowego produktu do budowy termoaktywnych form może zrewolucjonizować technologię produkcji kompozytów o matrycy żywicznej i przenieść ją na inny poziom wydajności i jakości. Budowa takich struktur nie wymaga nadzwyczajnego wyposażenia warsztatu i jest możliwa u każdego przetwórcy.

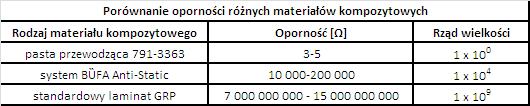

„Sercem” innowacyjnego systemu jest epoxy winyloestrowa pasta przewodząca z wbudowanymi wielowarstwowymi nanorurkami węglowymi: 791-3363. Pasta posiada oporność elektryczną po wygrzaniu na poziomie pojedynczych Ohmów, podczas gdy inne systemy antystatyczne dostępne na rynku posiadają oporność na poziomie 10.000 do 200.000 Ω (10-200 kΩ). Zwykły laminat poliestrowo-szklany bez dodatków przewodzących/antystatycznych wykazuje oporność na poziomie kilku- do kilkunastu GΩ.

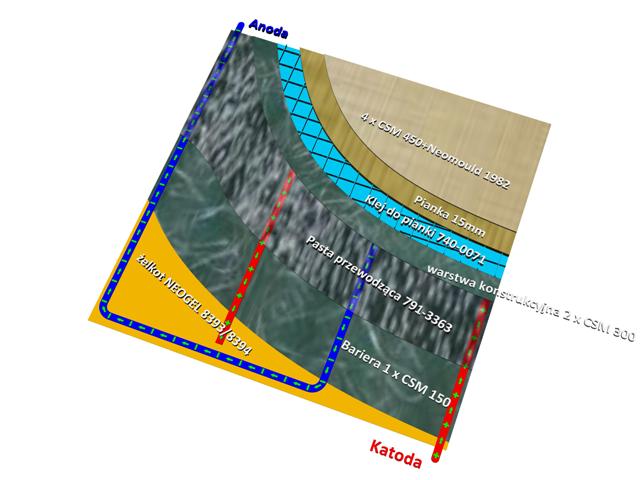

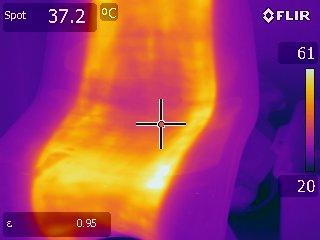

Funkcja podgrzewania kompozytu realizowana jest przez przepływ prądu stałego o napięciu 12-48V pomiędzy elektrodami zatopionymi w warstwie pasty przewodzącej o grubości 2-5mm. Im wyższe natężenie prądu i im mniejsza odległość pomiędzy elektrodami tym wyższa temperatura kompozytu i szybsze tempo wzrostu temperatury.

Pojedyncze dodatki antystatyczne nie dają porządanego obniżenia oporności. W przypadku systemu BÜFA® E-Heat zastosowano starannie dobraną i sprawdzoną kombinację kilku pochodnych odmian węgla. Tylko taka kombinacja daje ponadprzeciętne obniżenie oporu systemu poliestrowego.

Wykorzystanie materiału do wykonania podgrzewanych form ma wiele zalet, min:

1.Przyspieszy proces utwardzania żelkotu i warstw laminatu

2.Przyspieszy czas odformowania wyrobu gotowego, zmniejszy ilość potrzebnych form produkcyjnych

3.Cieplejsza powierzchnia formy spowoduje szybsze utwardzanie się żelkotu od powierzchni formy, co ułatwi dobre odpowietrzenie żelkotu oraz jego większy połysk

4.Umożliwi zastosowanie dodatków antyskurczowych typu LP(Low Profile) oraz LS (Low Shrink) dotychczas zarezerwowanych tylko dla bardzo zaawansowanych technologii formowania i utwardzania kompozytów

Podgrzewanie form nie jest jedynym możliwym zastosowaniem tego zaawansowanego technologicznie produktu. Może on również być stosowany wszędzie tam gdzie potrzeba podgrzania powierzchni kompozytu, min:

1.Podgrzewane płyty podłogowe

2.Podgrzewanie dachów autobusów, ciężarówek dla uniknięcia oblodzenia

3.Podgrzewanie kompozytowych przekryć, koszy dachowych, rynien itp…

4.Podgrzewanie zewnętrznych kompozytowych zbiorników wody

5.Podgrzewane siedziska, ławki itp…

Innowacyjny system BÜFA® E-Heat do budowy termoaktywnych struktur kompozytowych.

Dział R&D firmy BÜFA Gelcoat+ jako producent surowców poliestrowych opracował i wdrożył technologię pozwalającą na wytworzenie kompozytów które można wewnętrznie podgrzewać i płynnie sterować ich temperaturą.

Zastosowanie nowego produktu do budowy termoaktywnych form może zrewolucjonizować technologię produkcji kompozytów o matrycy żywicznej i przenieść ją na inny poziom wydajności i jakości. Budowa takich struktur nie wymaga nadzwyczajnego wyposażenia warsztatu i jest możliwa u każdego przetwórcy.

„Sercem” innowacyjnego systemu jest epoxy winyloestrowa pasta przewodząca z wbudowanymi wielowarstwowymi nanorurkami węglowymi: 791-3363. Pasta posiada oporność elektryczną po wygrzaniu na poziomie pojedynczych Ohmów, podczas gdy inne systemy antystatyczne dostępne na rynku posiadają oporność na poziomie 10.000 do 200.000 Ω (10-200 kΩ). Zwykły laminat poliestrowo-szklany bez dodatków przewodzących/antystatycznych wykazuje oporność na poziomie kilku- do kilkunastu GΩ.

Funkcja podgrzewania kompozytu realizowana jest przez przepływ prądu stałego o napięciu 12-48V pomiędzy elektrodami zatopionymi w warstwie pasty przewodzącej o grubości 2-5mm. Im wyższe natężenie prądu i im mniejsza odległość pomiędzy elektrodami tym wyższa temperatura kompozytu i szybsze tempo wzrostu temperatury.

Pojedyncze dodatki antystatyczne nie dają porządanego obniżenia oporności. W przypadku systemu BÜFA® E-Heat zastosowano starannie dobraną i sprawdzoną kombinację kilku pochodnych odmian węgla. Tylko taka kombinacja daje ponadprzeciętne obniżenie oporu systemu poliestrowego.

Wykorzystanie materiału do wykonania podgrzewanych form ma wiele zalet, min:

1.Przyspieszy proces utwardzania żelkotu i warstw laminatu

2.Przyspieszy czas odformowania wyrobu gotowego, zmniejszy ilość potrzebnych form produkcyjnych

3.Cieplejsza powierzchnia formy spowoduje szybsze utwardzanie się żelkotu od powierzchni formy, co ułatwi dobre odpowietrzenie żelkotu oraz jego większy połysk

4.Umożliwi zastosowanie dodatków antyskurczowych typu LP(Low Profile) oraz LS (Low Shrink) dotychczas zarezerwowanych tylko dla bardzo zaawansowanych technologii formowania i utwardzania kompozytów

Podgrzewanie form nie jest jedynym możliwym zastosowaniem tego zaawansowanego technologicznie produktu. Może on również być stosowany wszędzie tam gdzie potrzeba podgrzania powierzchni kompozytu, min:

1.Podgrzewane płyty podłogowe

2.Podgrzewanie dachów autobusów, ciężarówek dla uniknięcia oblodzenia

3.Podgrzewanie kompozytowych przekryć, koszy dachowych, rynien itp…

4.Podgrzewanie zewnętrznych kompozytowych zbiorników wody

5.Podgrzewane siedziska, ławki itp…

Artykuł pochodzi ze strony:

www.baltazarkompozyty.pl

Autor: Paweł Tryzna

Autor: Paweł Tryzna

Proszę Zaloguj lub Zarejestruj się, aby dołączyć do konwersacji.

Moderatorzy: Tomek Zakrzewski

Czas generowania strony: 0.140 s.